¿Cómo está diseñado el engranaje de cremallera y piñón?

El diseño deengranaje de cremallera y piñónEs una parte crucial de la ingeniería moderna de sistemas de dirección. Como componente central del sistema de dirección del vehículo, el diseño del engranaje de cremallera no solo afecta directamente la experiencia de conducción, sino que también implica seguridad, durabilidad y eficiencia. Este complejo componente mecánico requiere combinar conocimientos de diversas áreas, como la ciencia de los materiales, los principios mecánicos y la dinámica vehicular, durante el proceso de diseño para garantizar que satisfaga las necesidades reales de la aplicación. Este artículo analizará en detalle los principios de diseño, las tecnologías clave y las aplicaciones específicas del engranaje de cremallera en vehículos.

¿Cuál es el principio del engranaje de cremallera y piñón?

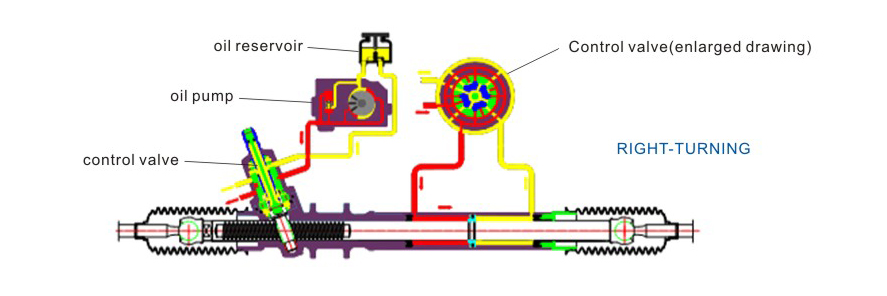

El engranaje de cremallera es un dispositivo de transmisión mecánica común que consta de un piñón y una cremallera. El piñón suele estar conectado al eje de dirección, mientras que la cremallera es una varilla metálica larga con dientes en toda su superficie. Una vez engranados, el engranaje giratorio convierte el movimiento de rotación en movimiento lineal de la cremallera. El objetivo principal de este diseño es lograr una transmisión precisa entre la rotación del volante y su ángulo de dirección.

En el sistema de dirección automotriz, la estructura de engranaje de piñón y cremallera tiene las siguientes funciones básicas:

● Transmisión de la fuerza de dirección: La fuerza del volante se transmite al enlace de dirección y al volante a través del sistema de engranajes de piñón y cremallera para lograr la dirección del volante.

● Desaceleración y aumento de fuerza: El sistema de engranajes de piñón y cremallera convierte el pequeño torque del volante en una fuerza de dirección mayor a través de la ventaja mecánica de la transmisión engranada, lo que reduce la carga operativa del conductor.

● Conversión de movimiento: convierte el movimiento de rotación del volante en movimiento lineal de la cremallera, impulsando así el volante para que gire hacia la izquierda o hacia la derecha.

¿Cuáles son las tecnologías clave en el diseño de engranajes de cremallera y piñón?

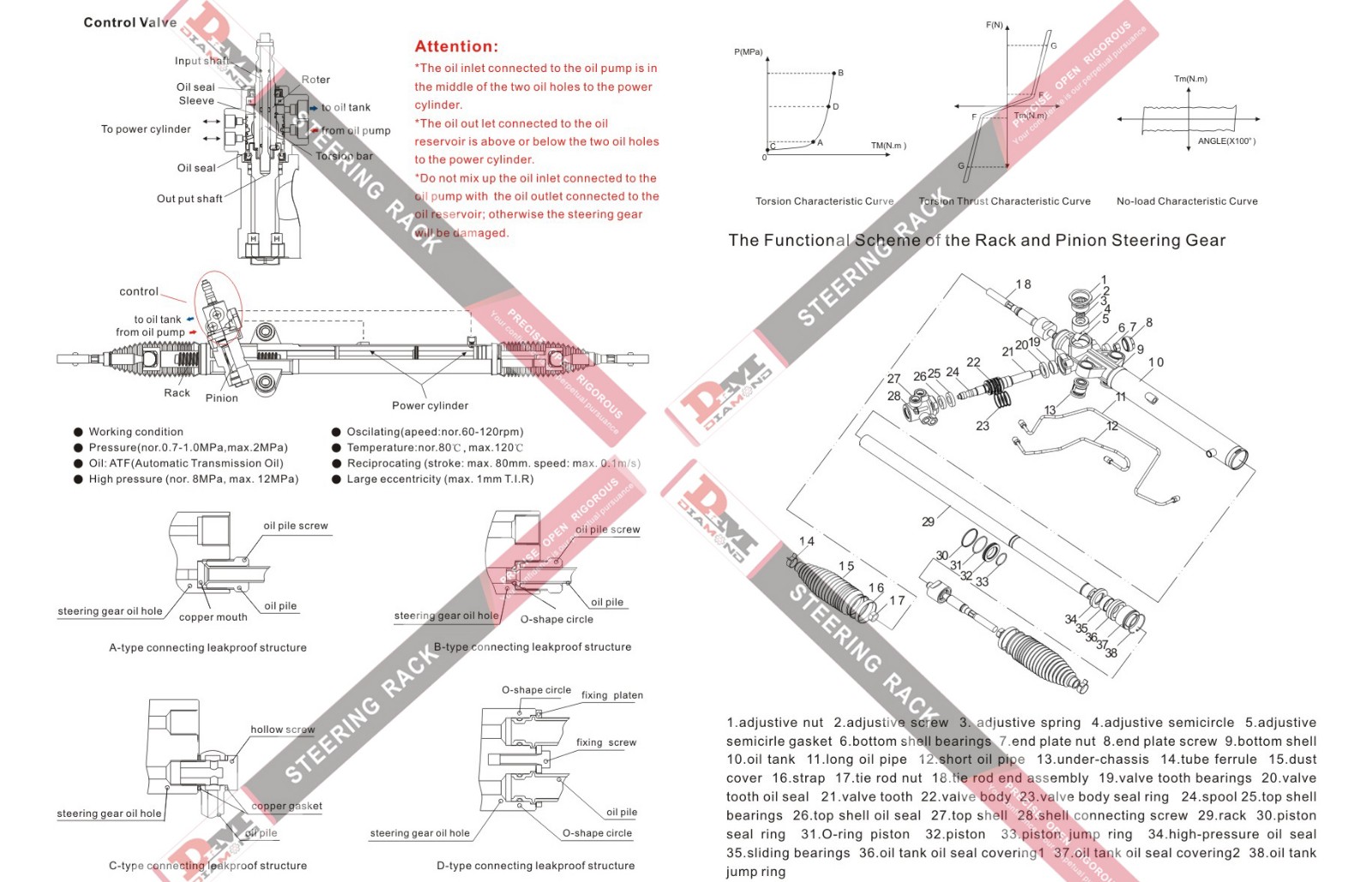

El diseño de engranajes de cremallera y piñón requiere una consideración exhaustiva de múltiples factores, como el diseño de la forma de los dientes, la selección de materiales, la precisión de fabricación y el sistema de lubricación. A continuación, se presentan las tecnologías clave en su proceso de diseño.

1. Diseño de la forma del diente

La forma del diente es fundamental para el diseño del sistema de piñón y cremallera. La forma más común es la evolvente, que presenta las siguientes ventajas:

● Transmisión suave: la forma del diente evolvente puede garantizar una transmisión suave durante el proceso de engrane y reducir la vibración y el ruido.

● Transmisión eficiente: Su diseño puede minimizar la pérdida de energía y mejorar la eficiencia de la transmisión.

● Fácil de fabricar: el método de procesamiento del perfil de diente evolvente es maduro y adecuado para la producción en masa.

Además, para satisfacer las necesidades de diferentes modelos, los diseñadores también pueden ajustar la altura de los dientes del engranaje, el ancho de los dientes y el paso de los dientes para optimizar el rendimiento del sistema.

2. Diseño de relación de transmisión y relación de dirección

La relación de transmisión y la relación de dirección afectan directamente el rendimiento de manejo del vehículo:

● Relación de transmisión: se refiere a la relación entre el número de dientes del engranaje y la cremallera. Una relación de transmisión mayor puede aumentar la fuerza de dirección, pero reducir la velocidad.

● Relación de dirección: se refiere a la relación entre el ángulo de giro del volante y el ángulo de dirección del volante. Una relación de dirección bien diseñada permite encontrar el equilibrio perfecto entre la sensibilidad de manejo y la estabilidad.

En términos generales, la relación de dirección de los vehículos deportivos es menor para mejorar la sensibilidad, mientras que la relación de dirección de los vehículos grandes es mayor para mejorar la estabilidad.

3. Selección de materiales

El sistema de engranajes de cremallera debe soportar grandes cargas mecánicas, por lo que la elección de los materiales es crucial. Los materiales más comunes incluyen:

● Acero de aleación: tiene alta resistencia, alta dureza y buena resistencia al desgaste, y es adecuado para la fabricación de engranajes.

● Acero al carbono: tiene un buen rendimiento de procesamiento y resistencia al impacto, adecuado para la fabricación de bastidores.

● Tecnología de recubrimiento: la aplicación de un tratamiento de cromado o nitruración en la superficie del diente puede mejorar aún más la resistencia al desgaste y a la corrosión.

4. Control del espacio libre entre los dientes

La holgura entre dientes es la distancia entre el engranaje y la cremallera. Un diseño adecuado de la holgura entre dientes puede reducir el ruido y el desgaste durante el engrane y evitar atascos del sistema. Una holgura demasiado grande ralentizará la respuesta del sistema, mientras que una holgura demasiado pequeña puede causar atascos o un desgaste excesivo.

5. Lubricación y sellado

La lubricación es una garantía importante para el funcionamiento normal del sistema de engranajes de piñón y cremallera:

● Aceite lubricante: elegir el aceite lubricante adecuado puede reducir la fricción y el desgaste y prolongar la vida útil.

● Diseño del sello: para evitar que el polvo, la humedad y otras impurezas ingresen al sistema de engranajes de piñón y cremallera, los diseñadores generalmente agregan sellos de goma o mangas protectoras.

¿Cuáles son los pasos específicos del diseño de engranajes de cremallera y piñón?

En el proceso de diseño real, el diseño del engranaje de cremallera y piñón generalmente incluye los siguientes pasos:

1. Análisis de la demanda

Determinar los objetivos de diseño del sistema de cremallera según el tipo de vehículo, su propósito y los requisitos de rendimiento. Por ejemplo:

¿Cuánta fuerza de dirección se requiere?

¿Cuál es el ángulo de dirección máximo del volante?

¿Cuál es la vida útil esperada y el ciclo de mantenimiento?

2. Cálculo de parámetros

Los parámetros clave del engranaje de cremallera, como el paso, la altura y el ancho de los dientes, el número de dientes y el ángulo de engrane, se calculan mediante una fórmula. Los diseñadores deben asegurarse de que estos parámetros cumplan con las normas y las necesidades reales.

3. Selección y verificación de materiales

Según los resultados del cálculo y los requisitos de carga, seleccione el material adecuado. A continuación, verifique si su rendimiento cumple con los requisitos mediante experimentos de simulación o pruebas reales.

4. Diseño y optimización de modelos

Utilice software de diseño asistido por computadora (CAD) para dibujar un modelo tridimensional del engranaje de cremallera y piñón. Utilice el análisis de elementos finitos (FEA) para simular sus condiciones de tensión en diversas condiciones de trabajo y optimizar el diseño estructural.

5. Fabricación y montaje

El proceso de fabricación incluye forjado, corte y tratamiento térmico. Durante el ensamblaje, es necesario garantizar la precisión del engrane del engranaje de cremallera y piñón, así como aplicar tratamientos de lubricación y sellado.

6. Pruebas y verificación

La fiabilidad y el rendimiento del diseño se verifican mediante pruebas de banco y de carretera. Si se detectan problemas, es necesario mejorar el diseño y volver a probarlo.

¿Cuáles son los desafíos en el diseño de engranajes de cremallera y piñón?

Si bien el diseño de engranajes de cremallera y piñón es muy maduro, aún se enfrentan los siguientes desafíos durante el proceso de diseño:

1. Variación de carga

Los requisitos de carga de los distintos modelos varían considerablemente. Por ejemplo, los camiones pesados deben soportar mayores fuerzas de dirección, mientras que los coches pequeños requieren mayor sensibilidad.

2. Control de vibraciones y ruido

Los engranajes de cremallera pueden generar vibraciones y ruido durante su funcionamiento, lo que perjudica la experiencia de conducción. Los diseñadores deben mitigar este problema optimizando la forma de los dientes y el sistema de lubricación.

3. Limitaciones de espacio

El espacio del compartimento del motor y del chasis del vehículo son limitados, por lo que el diseño delengranaje de cremallera y piñónDebe ser lo más compacto posible para adaptarse al pequeño espacio de instalación.

4. Control de costes

Los materiales de alto rendimiento y los procesos de fabricación complejos aumentan los costos, por lo que los diseñadores necesitan encontrar un equilibrio entre rendimiento y costo.

¿Cuáles son las aplicaciones del sistema de cremallera y piñón en los automóviles?

El sistema de cremallera y piñón se utiliza ampliamente en diversos tipos de vehículos, entre ellos:

● Sedán: principalmente con engranaje de piñón y cremallera compacto, que busca un rendimiento de conducción suave.

● SUV: deben tener en cuenta tanto la conducción urbana como el rendimiento todoterreno, el diseño de engranajes de piñón y cremallera es más duradero.

● Autos de carreras: enfatizan la sensibilidad y la velocidad de respuesta, el diseño de engranajes de piñón y cremallera busca un rendimiento extremo.

DKM: Dirección asequible para mercados globales

Desde 1996, Guangdong Diamond Auto Parts Co., Ltd. (DKM) suministra cajas de dirección asistida de alta calidad a las principales marcas de automóviles de todo el mundo. Nuestros productos, incluyendo sistemas de dirección para Toyota, Honda, Mitsubishi y otras marcas, se fabrican con precisión y esmero para garantizar un rendimiento óptimo. Gracias a nuestra capacidad de producción, ofrecemos opciones de compra al por mayor a precios competitivos. Si busca cajas de dirección al por mayor, ¡DKM le ofrece productos asequibles y de alta calidad con un servicio excepcional!